1 固井技術(shù)難點(diǎn)

1.1 大溫差對水泥漿低溫凝結(jié)影響較大 氣層埋藏深度一般在 3 000~4 000 m 范圍內(nèi), 上部地層洛河組、 延長組的地層水中含有大量的腐蝕性物質(zhì)(硫酸鹽、 碳酸鹽) , 而表層套管均未下過洛河組、 延長組地層, 為防止地層水對套管的腐蝕, 要求水泥漿返過洛河組并封固好該地層;另外, 出于安全的考慮要求水泥漿返出地面, 因而形成超長封固段, 井底與井口大溫差可達(dá)105 ℃, 如此大的溫差,水泥漿性能滿足高溫后在低溫下難以正常凝固形成足夠的強(qiáng)度。

1.2 極易發(fā)生井漏和氣竄

封固段內(nèi)取出的巖心表明:延長組、 劉家溝組、石千峰組地層中有垂直裂縫存在, 鉆井過程中經(jīng)常發(fā)生漏失。如試 32 井鉆井過程中在劉家溝組發(fā)生4 次漏失, 每次漏失量 50m3以上, 而在石千峰組漏失鉆井液達(dá) 140m3以上, 漏失時鉆井液密度一般在1.2~1.25 g/c m3, 固井過程中即使使用低密度水泥漿,如果工藝不當(dāng)也極易發(fā)生井漏。石盒子組和馬家溝組地層氣層和水層交互存在, 累加段長 600 m 以上,水泥漿的防竄問題比油井更難做到。

1.3 井眼情況復(fù)雜, 頂替效率難以保證

表層套管下深 500~600 m, 二開裸眼段長達(dá)2 200~3 400 m, 裸眼段中和尚溝組、 劉家溝組、 石千峰組含有大段泥巖, 山西組、 太原組和本溪組含有部分煤層, 這些地層化學(xué)穩(wěn)定性差, 遇鉆井液濾液浸泡后坍塌、 掉塊現(xiàn)象嚴(yán)重;奧陶系白云巖中含有鹽膏夾層, 厚度達(dá) 50~60 m, 遇水易溶解。泥巖、 煤層、 鹽膏層的不均勻分布形成典型的“糖葫蘆” 井眼, 全井井徑平均擴(kuò)大率可達(dá)到 25%, 使井眼中的鉆井液被頂替干凈變得異常困難。

2 水泥漿配方優(yōu)選

2.1 優(yōu)選原則

(1) 嚴(yán)格控制水泥漿濾失水量, 低密度水泥漿失水量控制在 100 mL 以下, 高密度水泥漿封固氣層段,失水量控制在30 mL以下。 一方面有利于防止氣竄[1],另一方面可以防止因失水量過大而造成井壁失穩(wěn),發(fā)生垮塌和鹽膏層的溶蝕。

(2) 根據(jù)地層壓力和完井鉆井液密度測算, 低密度水泥漿密度適用范圍應(yīng)在1.30~1.40 g/cm 3 , 應(yīng)具有很好的堵漏效果。

(3) 由于地層承壓能力較低, 又無中間套管(技術(shù)套管) , 目的層段水泥漿失重后所需的補(bǔ)償壓力無法從上部水泥漿液柱壓力和加回壓措施獲得, 只能依靠水泥漿自身能力來達(dá)到防竄, 因此, 目的層段水泥漿應(yīng)具有很強(qiáng)的防竄能力。

2.2 性能評價

根據(jù)以上要求對高、 低密度水泥漿體系進(jìn)行了優(yōu)選, 并分別進(jìn)行了性能評價。

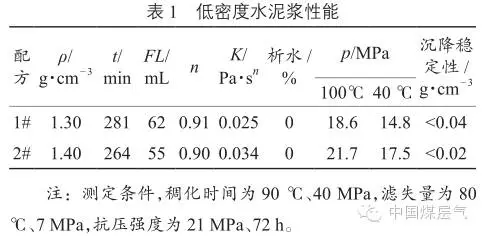

(1) 低密度水泥漿綜合性能評價, 見表 1。水泥漿配方如下。

1#:G 級油井水泥 +45% 漂珠 +12% 填充劑+3% 降濾失劑 +4% 早強(qiáng)劑 +0.8% 分散劑 +0.7% 緩凝劑 +3% 強(qiáng)度增長劑。

2#:G 級油井水泥 +40% 漂珠 +12% 填充劑+3% 降濾失劑 +4% 早強(qiáng)劑 +1.0% 分散劑 +1.0% 緩凝劑 +3% 強(qiáng)度增長劑。

從表 1 可以看出, 水泥漿濾失量小, 相對而言對泥巖、 鹽膏層溶蝕量小, 不易造成井壁垮塌;水泥漿沉降穩(wěn)定性好, 大值不超過 0.04 g/cm 3 , 遠(yuǎn)小于油氣井注水泥技術(shù)推薦標(biāo)準(zhǔn)不大于 0.08 g/cm 3 的要求,有效防止了水泥漿中低密度材料的漂浮分離;水泥石抗壓強(qiáng)度高, 低溫下也能達(dá)到 API 標(biāo)準(zhǔn)規(guī)定的14.0 MPa 的要求 [2] 。高強(qiáng)度低密度水泥石的獲得是由于水泥漿中加入了填充劑, 它由多種比水泥顆粒粒徑小的材料組成, 根據(jù)緊密堆積理論, 充分充填于水泥顆粒之間, 從而使水泥石滲透率下降, 變得致密, 強(qiáng)度升高;另一方面, 水泥漿中加入的強(qiáng)度增長劑在水泥凝固硬化期才與水泥水化生成的產(chǎn)物發(fā)生反應(yīng), 促使水泥石強(qiáng)度進(jìn)一步的提高, 同時這一過程還不影響水泥漿的稠化時間, 克服了大多數(shù)強(qiáng)度增長劑縮短稠化時間的弊病。

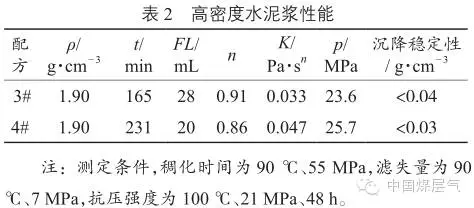

(2) 高密度水泥漿綜合性能評價, 見表 2。水泥漿配方如下。

3#:G 級油井水泥 +2% 降濾失劑 +2% 防竄劑Ⅰ+2% 防竄劑Ⅱ +0.5% 分散劑 +1.0% 緩凝劑 +4%沉降穩(wěn)定劑 +3% 早強(qiáng)劑。

4#:G 級油井水泥 +2% 降濾失劑 +2% 防竄劑Ⅰ+2.5% 防竄劑Ⅱ +0.5% 分散劑 +1.3% 緩凝劑 +4%沉降穩(wěn)定劑 +3% 早強(qiáng)劑。 從表2可知, 水泥漿稠化時間可調(diào), 濾失水量小,流變性好, 易形成紊流。水泥漿中加入的兩種防竄劑(氣鎖、 晶格膨脹防竄劑) 具有較好的防竄能力, 其中氣鎖防竄劑能解決水泥漿失重造成的氣竄問題,而晶格膨脹防竄劑在水泥石凝固硬化過程中繼續(xù)保

持一定的膨脹, 修復(fù)了普通水泥漿凝結(jié)過程中體積收縮, 解決了微間隙造成的氣體竄槽問題, 實(shí)現(xiàn)了水泥漿變成水泥石各階段有效防氣竄。

3 固井技術(shù)措施

3.1 防漏技術(shù)

(1) 做好堵漏工作, 提高地層承壓能力。鉆入漏失層頂部在鉆井液中加入堵漏材料, 如狄塞爾、 復(fù)合纖維、 纖維水泥等進(jìn)行堵漏, 為固井防漏創(chuàng)造條件。

(2) 做好地層承壓試驗(yàn), 為固井防漏設(shè)計提供依據(jù)。由于沒有中間套管存在, 常規(guī)的井口加壓地層承壓試驗(yàn)方法不能實(shí)施。為了獲取地層承壓數(shù)據(jù),在井底一定高度注入重鉆井液, 然后將鉆具起到一定的高度進(jìn)行循環(huán), 循環(huán)排量一般大于鉆進(jìn)時 1.2

倍, 通過計算可以獲取地層承壓能力。這種方法可以避免全井大排量循環(huán)造成井漏。

(3) 設(shè)計合理的漿柱結(jié)構(gòu), 防止井漏。進(jìn)行平衡壓力固井設(shè)計, 既保證不壓漏地層, 又不發(fā)生油氣水竄。非目的層段使用低密度水泥漿, 目的層段采用高密度水泥漿, 對于漏失嚴(yán)重的井適當(dāng)延長低密度水泥漿封固段長度, 可以延長到目的層段, 同時控制替漿排量進(jìn)一步達(dá)到防漏的目的。

(4) 使用分級注水泥技術(shù), 防止壓漏地層。延長氣井固井過去曾采用過分級注水泥工藝, 但是仍然存在較多的漏失現(xiàn)象, 有的漏失還發(fā)生在第二級固井過程之中。分析原因, 一是二級注水泥施工時間掌握不當(dāng), 二是分級注水泥器安放位置不合理。二級注水泥應(yīng)該是在一級水泥漿初凝后進(jìn)行, 而不是水泥漿稠化時進(jìn)行, 這是因?yàn)樗酀{稠化只代表水泥漿失去流動性, 水泥漿并沒有強(qiáng)度, 一旦上部壓力過大將產(chǎn)生漏失。對于分級注水泥器安放位置, 根據(jù)慣性思維, 一般認(rèn)為應(yīng)該安放在鉆井過程中漏失嚴(yán)重的地方, 因此, 過去往往將分級箍放置于漏失層劉家溝組頂部以上 100 m, 但是, 實(shí)際使用效果并不理想,漏失現(xiàn)象仍然很嚴(yán)重。實(shí)際分級箍安放位置應(yīng)根據(jù)地層孔隙壓力、 巖石密度、 鉆速、 壓力剖面幾方面結(jié)合起來確定較為薄弱的地層, 把分級箍放置于該地層位置以上 100 m, 通過實(shí)際應(yīng)用, 防漏效果較好。

3.2 正注反擠工藝

部分井漏失嚴(yán)重, 地層承壓能力很低, 即使進(jìn)行堵漏、 采用低密度水泥漿、 分級注水泥工藝也難以保證固井過程中不發(fā)生漏失。對于這類井采用正注反擠工藝, 即首先進(jìn)行正注水泥漿, 然后從井口環(huán)空注入水泥漿。在正注過程中根據(jù)漏失情況判斷漏層位

置, 正注結(jié)束后立即從環(huán)空擠入水泥漿, 一方面保證環(huán)空液柱壓力足夠, 防止下部氣竄, 另一方面將返過漏層的部分水泥漿擠入地層, 為井口環(huán)空注水泥漿提供通道。反注水泥漿關(guān)鍵技術(shù)是水泥漿定位, 防止水泥漿無限地漏入地層。根據(jù)漏層位置、 漏速、 施工排量確定好水泥漿密度、 稠化或初凝時間, 并在水泥漿中加入堵漏材料, 使先期到達(dá)漏層的水泥漿在漏層中快速駐留、 凝結(jié), 從而達(dá)到防漏目的。

3.3 提高頂替效率

由于地質(zhì)疏松, 巖性穩(wěn)定性差, 形成了不規(guī)則的“糖葫蘆” 井眼, 為將大井眼中鉆井液驅(qū)替干凈采取了以下措施。

(1) 安裝不同類型的扶正器。根據(jù)電測井徑曲線, 規(guī)則井眼段使用普通弓形扶正器, “糖葫蘆”井眼段使用旋流扶正器, 利用旋流片改變環(huán)空液流方向, 流體在環(huán)空中呈螺旋上升, 其擾動作用將大井眼滯留的鉆井液驅(qū)替出來, 使水泥漿完全充填。

(2) 采用活性強(qiáng)的沖洗隔離液。在沖洗隔離液中加入適量的表面活性劑, 當(dāng)沖洗隔離液與鉆井液接觸時表面活性劑可以很好地稀釋鉆井液, 使鉆井液流動性變好, 從而避免了滯留鉆井液的存在, 終提高頂替效率。

4 現(xiàn)場應(yīng)用

2010 年以來在延長氣井中應(yīng)用上述技術(shù)固井93 口, 固井施工成功率 100%, 固井優(yōu)良率由過去的16%提高到93.54%, 漏失率由88%下降到2.15%, 充分保證了氣井固井質(zhì)量。延 488 井為預(yù)探井, Ø215.9 mm 鉆頭完鉆井深4 107 m, Ø139.7 mm 套管下深 4 060.32 m, 完鉆鉆井液密度 1.25 g/c m3, 鉆井過程中井眼內(nèi)多處發(fā)生漏失,上部地層承壓能力差, 漏失相當(dāng)嚴(yán)重。本井考慮氣層

封固的重要性, 以固好下部氣、 水層為設(shè)計重點(diǎn), 實(shí)行分級注水泥作業(yè), 將分級箍安放在2 292.59~2 293.66 m,一級、 二級分別設(shè)計密度 1.90 g/cm 3 和 1.40 g/cm 3 的水泥漿, 同時考慮上部地層漏層多, 承壓能力差等特性, 考慮二級注水泥一旦漏失進(jìn)行反擠水泥作業(yè)的設(shè)計方案。該井共下入弓形和旋流扶正器 115 只,現(xiàn)場施工第一級 1.39 g/cm 3 低密度水泥漿 46 m3, 注入 1.89 g/cm3高度水泥漿 29m3, 打開分級箍循環(huán)正常。一級水泥漿凝固好后進(jìn)行第二級注水泥作業(yè),第二級固井注入 1.35 g/c

m3 低密度水泥漿 42 m3, 注入 1.89 g/c m3高度水泥漿 17 m3, 替漿后期發(fā)生井漏。候凝 10 h 后從環(huán)空注入 20 m3密度 1.90 g/c m3高度水泥漿, 終候凝 48 h 測井解釋固井質(zhì)量優(yōu)質(zhì)。

5 結(jié)論

(1) 先期預(yù)堵漏, 動靜結(jié)合做好地層承壓試驗(yàn), 提供良好的井眼條件是保證施工安全、 提高固井質(zhì)量的前提條件。

(2) 優(yōu)選水泥漿體系, 使用氣鎖、 晶格雙膨脹劑,合理設(shè)計漿柱結(jié)構(gòu), 保證在窄安全密度窗口條件下達(dá)到既能防漏, 又能防竄的目的。

(3) 大溫差下使用強(qiáng)度增長劑, 僅在水泥凝固過程中發(fā)生作用, 不影響水泥漿稠化時間, 解決了低溫下水泥漿不能正常凝固、 水泥石強(qiáng)度發(fā)展低的技術(shù)難題。

(4) 依據(jù)測井得到的孔隙壓力、 巖石密度、 鉆速、壓力剖面等資料結(jié)合起來確定較為薄弱的地層, 由此選擇分級箍安放位置的方法更為合理。

(5) 正注反擠是解決嚴(yán)重漏失、 實(shí)現(xiàn)全井水泥有效封固行之有效的方法之一。